Кольца для колодца, изготовленные из бетона или полимерных материалов, используются при обустройстве резервуара для сбора питьевой воды. Конструкция должна защищать жидкость от воздействия внешних факторов и не разрушаться от перепадов температур. Применяемый материал должен соответствовать санитарно-гигиеническим нормативам и не выделять канцерогенные вещества.

Виды бетонных колодезных колец

Перед началом обустройства водоснабжения на участке необходимо выяснить, какие бывают кольца для колодцев:

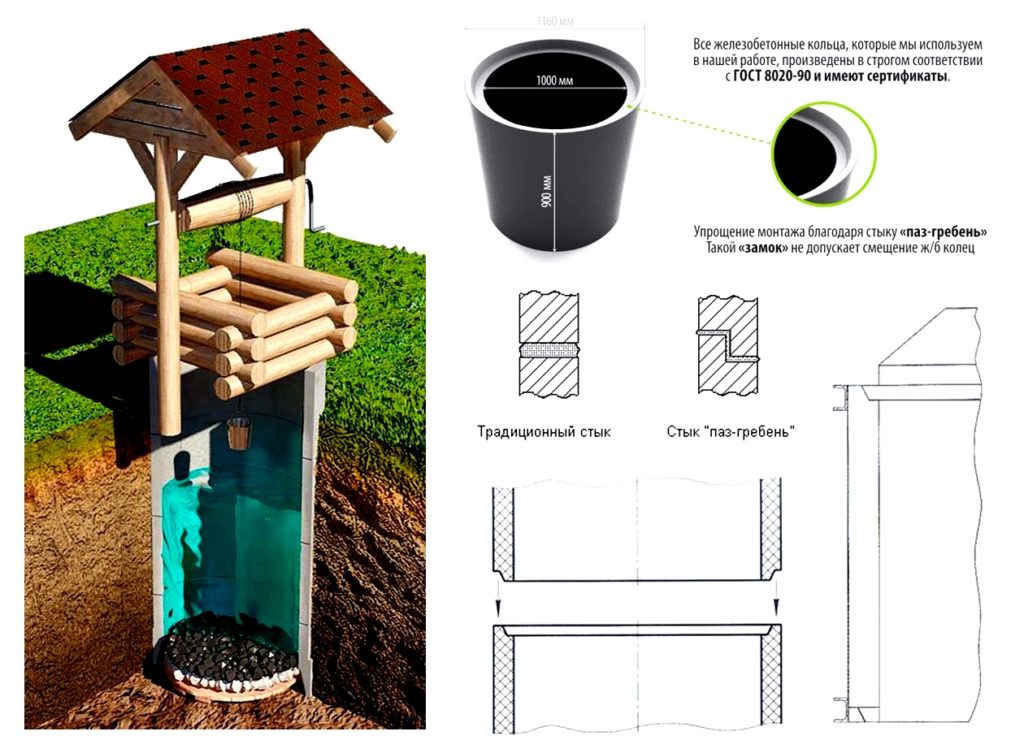

- Сквозные изделия серии КС, имеющие цилиндрическую конфигурацию. Диаметр достигает 2000 мм при толщине стенки до 100 мм, торцевая часть выполнена плоской, но существуют колодезные кольца с замком, повышающим прочность конструкции. При обустройстве глубоких скважин используются усиленные детали, в которых имеется стальная арматура.

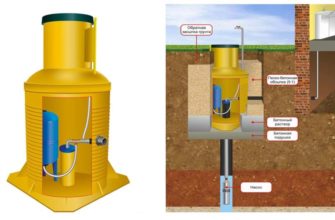

- Изделия серии КЦД, оборудованные донной частью. Применяются при обустройстве канализационных емкостей или септиков, обеспечивая герметичность резервуара с нечистотами.

- Под обозначением КЦО поставляется опорное кольцо для колодцев, предназначенное для оформления верхней части скважины. Изделие КО отличается увеличенной толщиной стенок, используется при обустройстве нижней части колодца.

Стандартное кольцо железобетонного типа для колодца изготовлено из цементного раствора на базе портландцемента марки 200-500. Внутри находится армирующая сетка из стальных прутьев, предусматриваются крюки для погрузки и установки изделия. Базовые кольца имеют плоскую торцевую кромку, существуют модификации с замком. Также выпускаются ЖБИ для ремонта или восстановления колодцев, существуют опорные и доборные элементы.

Изготовленные из ЖБ кольца для колодца обладают преимуществами:

- повышенные прочность и качество поверхности;

- простая технология производства способствует снижению цены;

- возможно изготовление изделий различного размера;

- конструкция обеспечивает ускоренный монтаж;

- за счет герметичности стыков устраняется проникновение в колодец грунтовых вод;

- железобетонные кольца имеют срок службы до 100 лет;

- высокая прочность материала позволяет обустраивать колодцы в зыбком грунте.

Недостатки изделий:

- увеличенный вес детали требует использования строительной техники при монтаже;

- для перемещения изделия в пределах участка необходим грузовой автомобиль или трактор, вручную передвигать кольцо затруднительно;

- при падении с высоты 500-700 мм возможно разрушение бетонной стенки.

Для обустройства колодца используются бетонные элементы диаметром от 1000 до 1500 мм, при этом нижняя часть скважины плитой не закрывается (для сохранения доступа к водоносным слоям). Если планируется построить резервуар для хранения нечистот, то нижняя часть изготавливается из кольца с интегрированным бетонным дном. Допускается использование донной плиты, на которую устанавливается сквозной бетонный элемент. Остальные элементы (например, плиты перекрытия с отверстием под чугунный или пластмассовый люк) подбираются по диаметру стартового кольца.

Кольца бетонные для колодцев в заводских условиях изготавливаются по технологии вибрационного литья или уплотнения. При использовании жидкого цемента детали имеют пористую поверхность, но для испарения остатков влаги требуется до 28 суток. По мере высыхания внутри бетона появляются участки напряжения, что вызывает появление трещин. Рекомендуется приобретать элементы, пролежавшие на складе 2-3 месяца, что снижает риск разрушения колец при транспортировке или монтаже.

Изделия, полученные по технологии вибрационного уплотнения, отличаются повышенным качеством поверхности и торцевых кромок. Из-за использования дорогостоящего оборудования и оснастки увеличивается цена продукции. Изделия не разрушаются в процессе кристаллизации бетонного раствора, не требуется выдерживать детали на открытых площадках для испарения влаги.

Размер колец для колодца по ГОСТу

Стандарты ГОСТ регламентируют размеры бетонных элементов и тип материала, который используется при заливке форм. Нормативные документы предусматривают применение портландцемента марки М200, который смешивается с песком и щебнем. В стандартной маркировке учитываются высота кольца, внешний и внутренний диаметры цилиндра, а также толщина стенки.

Кольцо колодезного типа, используемое при обустройстве источника питьевой воды, имеет маркировку вида КС ХХ.Y. Первые 2 буквы указывают на тип изделия, цифры ХХ позволяют определить внутренний диаметр в дециметрах. Число Y предназначено для кодировки округленной высоты элемента в дециметрах. Например, изделие типа КС 10.3 имеет внутреннее отверстие размером 1000 мм при высоте 290 мм. Толщина стенки в маркировке не указывается, информация имеется в таблицах, приложенных к ГОСТ-8020-90.

Основные размеры бетонных колец:

- Базовые изделия серии КС 7.Х, имеющие внутренний диаметр 700 мм и различную высоту. Ограниченно применяются при обустройстве небольших колодцев или сточных каналов для отвода дождевой воды. Поскольку элементы имеют большой вес, то целесообразнее применять детали из пластика.

- Серия КС 10.Х диаметром 1000 мм, промышленность предлагает элементы высотой от 290, 590 и 890 мм. При обустройстве скважины требуется высчитать, сколько колец нужно для заполнения ствола, элементы разной высоты упрощают решение задачи.

- Модификации КС 15.Х и КС 20.Х имеют диаметр 1500 и 2000 мм, применяются для постройки канализационных отстойников. Детали изредка используются для обустройства колодцев, используемых для подачи воды в многоквартирные жилые дома.

- Серия КС 25.Х отличается диаметром, увеличенным до 2500 мм. Изделия предназначены для промышленных целей, установка производится с помощью строительной техники.

Проверка изделий на соответствие стандарту производится следующим образом:

- Произвести разметку детали по осевым линиям, на торцевой части наносится метка (угол между рисками составляет 90°).

- Определить высоту бетонного элемента в отмеченных точках, которая может отличаться на 1,5%.

- При помощи рулетки определить толщину стенок и проверить внешний и внутренний диаметр колец. Сравнить полученные цифры с информацией из ГОСТ, который допускает отклонение в пределах 1,5%.

- Если приобретаются элементы с замками, то производится замер шипов и впадин, геометрическая конфигурация, место расположения по окружности и габариты элементов должны совпадать.

Разновидности пластиковых колец

Кольца для колодца из пластика различаются по следующим параметрам:

- Внутренний диаметр элементов находится в пределах от 400 до 1500 мм.

- Стенки имеют гладкую или гофрированную поверхность (для повышения прочности). За счет дополнительных выступов внешний диаметр составляет 450-1600 мм, производители рекомендуют выкапывать ствол колодца с запасом размера 70-100 мм по окружности. Толщина стенок зависит от модификации изделия. Например, в базовых элементах толщина составляет 6 мм, усиленные модификации имеют стенки толщиной до 55 мм. При обустройстве глубоких колодцев рекомендуется использовать кольца усиленного типа.

- Пластиковые кольца для колодцев имеют высоту от 200 до 1500 мм.

Для изготовления пластиковых конструкционных элементов для колодцев используются полимерные материалы:

- Полиэтилен, выдерживающий низкие температуры и инертный к воздействию агрессивных химических веществ. Из-за низкой механической прочности детали рекомендуется устанавливать в уже имеющийся бетонный ствол.

- Полиэтилен низкого давления состоит из внешней гофрированной оболочки и внутреннего слоя, сглаживающего неровности на поверхности. Для обустройства колодцев с питьевой водой используются элементы с синей идентификационной полосой на внутренней части.

- Полипропилен используется для изготовления деталей, работающих при температурах 0°С95°С. Из-за низкой устойчивости к ультрафиолетовому излучению необходимо предусмотреть защитное покрытие или располагать элементы в грунте. При воздействии раскаленных предметов или открытого огня происходит воспламенение и разрушение пластика.

- Поливинилхлорид обладает устойчивостью к ультрафиолетовому излучению и не разрушается при температуре -65° +45°С. Детали используются для обустройства септиков или канализационных стоков, к недостаткам относят низкую устойчивость к перегревам.

- Изделия из композитного полимерного материала изготовлены из смеси синтетических смол и кварцевого песка, что обеспечивает устойчивость к механическим или термическим воздействиям. В состав материала вводится дополнительный краситель, на кромке предусмотрены шипы и впадины для соединения деталей. Материал не разрушается под воздействием воды и выдерживает охлаждение до температуры до -65°С.

Основные доборные элементы из пластика:

- Канализационный люк с установочным кольцом, детали изготовлены из пластика. Элементы отличаются сниженным весом и не интересуют сборщиков металлолома (в отличие от изделий из чугуна).

- Конусный переходной элемент, имеющий посадочное отверстие под установку обода люка. Наклонная внешняя часть способствует оттоку дождевой или талой воды и позволяет обустроить глиняный замок вокруг ствола колодца. Существуют переходники с удлиненной горловиной, позволяющей заглубить камеру колодца или уменьшить окно для доступа во внутренние полости. Элементы применяются при обустройстве систем водоснабжения в зонах с повышенной глубиной промерзания грунта.

- Основные цилиндрические элементы, используемые для заполнения шахты. Детали отличаются диаметром и высотой, имеют гладкую или гофрированную поверхность. В конструкции элементов предусматриваются точки для оформления дополнительных отверстий (например, для ввода труб). Детали подбираются в зависимости от диаметра и глубины строящегося колодца.

- Донная секция, которая имеет конфигурацию лотка или плоской панели. Канализационные лотки оборудуются окнами для подсоединения трубопроводов, позволяя распределять потоки нечистот.

Распространенные технологии соединения полимерных элементов для колодцев:

- При помощи шипа и ответного паза, методика применяется при использовании деталей из полимерно-песчаной композиции. Для повышения надежности стык промазывается монтажным герметиком, не пропускающим воду.

- При помощи резьбы, которая находится на нижней кромке. На противоположной стороне элементов резьба нарезана во внутренней части. Люк вкручивается в отверстие, предусмотренное на замыкающей переходной детали.

- Конусная посадка, при которой верхний элемент устанавливается в расширенное окно нижней секции. Для повышения водонепроницаемости в линии стыка используется резиновая манжета.

- Для соединения элементов, изготовленных из полиэтилена или полипропилена, применяется экструдерная сварка. Детали устанавливаются в предварительно откопанном стволе колодца, обработка производится изнутри колец. Технология может применяться для дополнительной герметизации стволов, собранных по резьбовой методике. Существует специальное оборудование для сварки пластиковых деталей на поверхности грунта, полученная труба устанавливается в предварительно подготовленный колодец.

Изготовление железобетонных колец в домашних условиях

Для изготовления кольца для колодца своими руками потребуется:

- смонтировать опалубку в соответствии с размерами изделия;

- произвести заливку формы раствором с уплотнением смеси вибрационным инструментом или миксером;

- демонтировать опалубку и установить самодельный элемент в скважину.

Для изготовления опалубки используется стальной лист или фанера, необходимо сделать разъемные кольца для внешней и внутренней частей кольца. Листы выгибаются на оправке (например, готовом изделии или цилиндрическом элементе подходящего диаметра), а затем на внешней стороне крепятся планки, удерживающие материал в изогнутом положении. Владелец участка может взять опалубку подходящего размера в аренду, что ускоряет процесс изготовления деталей. Самодельные формы применяются при отливке элементов оригинальной конфигурации с нестандартными габаритами.

Для изготовления в домашних условиях потребуются шпунтованные доски, которые собираются в форме полуцилиндров заданного размера. Поверхности, контактирующие с раствором, покрываются листом оцинкованной стали толщиной 0,5-0,7 мм. В конструкции предусматриваются распорные доски, которые позволяют разобрать опалубку без повреждения элементов. Внешние полукольца скрепляются внешними досками, внутренняя поверхность экранируется стальным листом. Перед заливкой бетона листы покрываются слоем густой смазки (например, трансмиссионного масла).

Опалубка ставится на грунт, под основание подкладывается лист полиэтилена, имеющиеся щели замазываются глиной. Для соединения полуколец применяется металлическая лента, которая выдержит вес конструкции и залитого цементного раствора. В зазор между внешним и внутренним кольцом опалубки вводится металлическая сетка для армирования будущего кольца. Равномерный зазор между элементами опалубки достигается при помощи пластиковых втулок или распорных клиньев.

Рядом с опалубкой ставится электрическая бетономешалка, необходимо полностью залить кольцо за один заход. Для распределения и уплотнения смеси используется лопата или миксер, зажатый в патроне электрической дрели или перфоратора. Для повышения качества детали рекомендуется использовать вибрационный инструмент, позволяющий уплотнить цемент. Снятие опалубки производится через 72 часа после заливки раствора.

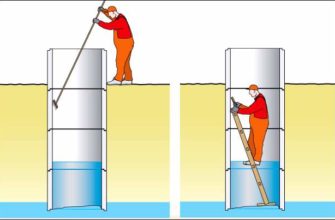

Методика установки элементов зависит от глубины залегания водоносного слоя. Если колодец имеет глубину до 6 м, то предварительно выкапывается ствол, а на дно насыпается песок. В канализационном колодце на дно устанавливается бетонная плита. Если планируется обустройство ствола глубже 6 м, то на грунт устанавливается опорное кольцо. Затем из-под элемента удаляется почва, что позволяет опустить бетонный цилиндр в почву. Сверху устанавливается следующий элемент, после чего продолжается выборка почвы из-под основания.

При использовании бетонных колец с замком требуется совмещать выступы с отверстиями (находятся на торцевых кромках), дополнительное усиление стыка не производится. Элементы с плоскими кромками соединяются скобами из нержавеющей стали с дополнительной обмазкой линии стыка цементным раствором. Зазор между кольцами и стенками ямы заполняется грунтом, который необходимо уплотнить. Если колодец предназначен для хранения нечистот, то устанавливается асбестовая труба для вентиляции внутренних полостей.