Разные виды легкого бетона в последнее время стали популярными в строительной сфере.

Один из них – арболит или арболитовые блоки, которые делают на основе портландцемента, минеральных веществ, щепы, заполнителя, химических добавок и воды.

Производством арболитовых блоков занимаются крупные компании по всему миру, но сделать их можно и самостоятельно, если озадачиться изготовлением специального оборудования. Станок для производства арболитовых блоков включает в себя множество деталей и механизмов. Рассмотрим их подробнее.

Линия для изготовления

При массовом производстве строительного сырья из арболита необходимо тщательно подготовить древесные материалы, а также изучить особый метод формовки блоков из смеси. Только при использовании правильного сырья, специального оборудования и технологии можно получить качественные блоки, годные для строительства по всем стандартам. Чтобы наладить линию изготовления потребуется:

вибропресс;

- самозапечатываемая форма;

- подъемно-поворотный бункер;

- лебедка управления бункером;

- смеситель;

- лебедка подъема дозаторов;

- дозатор щепы;

- дозатор цемента;

- контейнеры для изготовления древесины и раствора;

- раздатчик смеси;

- сушилка;

- поддоны;

- тележка для транспортировки поддонов.

Важно! Для наладки работы линии производства необходимо использовать все перечисленное оборудование. Благодаря таким мощностям, можно изготовить до 350 блоков арболита за сутки.

Подробнее рекомендуется рассмотреть отдельные технические единицы для изготовления арболитовых блоков, а также требования к ним.

Щепа для арболита изготавливается из хвойной древесины. Этот материал на 75% составляет наполнение арболитового блока. Размер частичек равен 25х12 мм: чтоб получить такие габариты, придется использовать дробильное оборудование для щепы. Оно бывает таким:

- рубительные машины;

- щепорезы;

- дробилки.

Рубительные машины-танки необходимы для измельчения бревна до кусочков заданной дисперсии. Когда конвейер подает бревно к приемному окну, оно затягивается внутрь, фиксируется и направляется к режущему диску.

В щепорезах древесину загружают в специальный отсек, откуда она подается на режущий инструмент и доводится до мельчайших частиц.

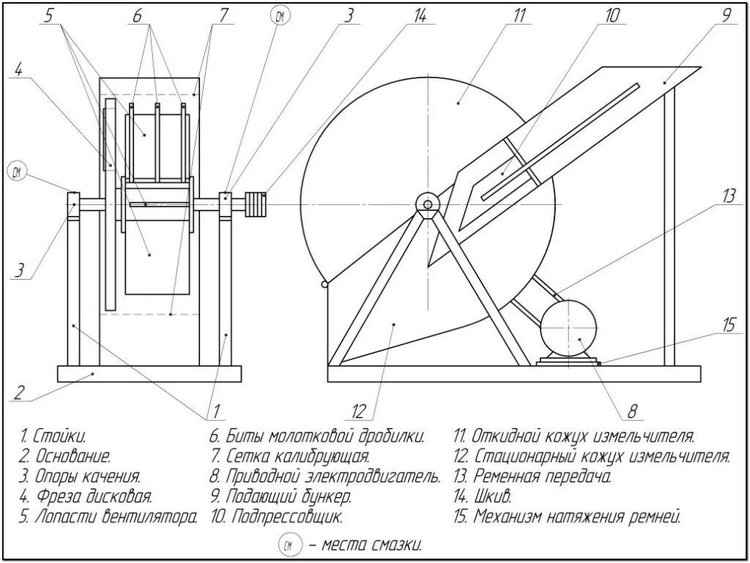

Дробилка работает по принципу измельчения сырья с помощью острых ножей. Она должна поворачиваться на 360 градусов, а лезвия ножей должны быть сделаны из высококачественной стали, устойчивой к износу. Большое количество режущих элементов гарантирует длительный срок службы оборудования. Толщина корпуса должна составлять не менее 2 см. Популярный аппарат такого типа производят компании Krafter, Untha, Walter.

К щепорезам также предъявляют требования: они должны быть надежными. А все узлы съемными. Легкая очистка только упростит работу, а качественные ножи сделают щепорез долговечным. Производством занимаются российские компании, а также фирма из Китая Boxer. Рубительные машины производят компании Junkkari, Ahlstrom.

Так как арболит производится на основе жидкой смеси, а в ее состав входят различные компоненты, то стандартная бетономешалка здесь не подойдет.

Для замешивания массы используют специальные смесительные станции. Например, компания Рифей из Челябинской области производит такие аппараты.

Модель СГ-1000 соответствует всем требованиям и имеет характеристики:

- загрузка до 1000 литров;

- горизонтальные роторы;

- мощность 7,5 кВт;

- объем для масла в редукторе – 4 литра;

- частота оборотов двигателя – 1500 оборотов в минуту.

Смесители должны оснащаться прочным толстым корпусом, роторами для замешивания, а также выгружным люком и мощным электродвигателем с редуктором. Современные смесительные станции имеют пульт управления, что делает работу удобной.

Как для частного, так и для масштабного производства арболитовых блоков требуется пресс. Суть его работы простая:

- Древесину загружают в матрицу.

- Включают пресс и происходит первый этап уплотнения массы.

- Вибропресс выключают, а остатки массы убирают в верхний уровень матрицы.

- Затем опять включают вибратор, опускают рычаг и проводят повторную утрамбовку.

Обратите внимание! В современном оборудовании в вибропрессах сразу имеется функция формовки арболитовых блоков. После повторного прессования оборудование распределяет массу по формам, а затем раскладывают их по поддонам. После того, как поддон убрали, можно загружать следующую партию смеси.

Производством такого оборудования занимаются крупные заводы России и зарубежных стран. Например, компания БлокПресс из Уфы изготавливает оборудование для линейки производства арболитовых блоков. Вибропресс ВПРС Арболит оснащен сразу 2 матрицами. Он весит 165 кг и позволяет получить блоки размером 300х200х500 мм. За 8 часов формируется до 300 единиц блочного материала.

Сушить арболитовые блоки можно естественным способом, но это сильно увеличивает сроки получения готового материала для строительства.

Чтобы процесс пошел быстрее, используют специальные сушильные камеры. Чем качественнее будет работать камера, тем лучше по характеристикам получатся блоки.

Камера визуально выглядит как большой барабан с диаметром 2,2 метра. Он состоит из 2 частей: внутренней и наружной.

Наружная часть оснащается перфорацией – через нее поступает теплый воздух для обдувки арболитовых блоков.

Наружный барабан делает несколько десятков оборотов в минуту, чтобы блоки просушились. Таким способом за 8 часов можно просушить до 100 таких блоков. Сушилки выпускаются мощностью от 4 до 11 кВт: чем выше мощность, тем быстрее сушатся блоки.

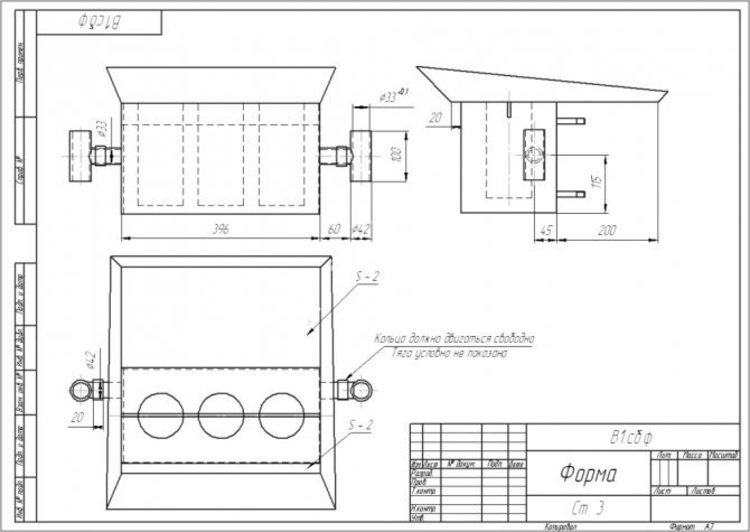

Формы изготавливаются из стали, они оснащаются двумя боковыми ручками. Внутри есть обивка, а также две съемные крышки – верхняя и нижняя. Лучше выбирать те формы, которые изготовлены путем лазерной резки. Такой метод позволяет получить более ровные поверхности.

Заполнение форм происходит с помощью запрессовки, так как очень важно получить одинаковые по весу и плотности арболитовые блоки.

Когда формы заполнены, их накрывают специальными пластинами, а также фиксируют со всех сторон. Затем форма с материалом снимается с вибростола и отправляется в сушильную камеру. Производством форм занимаются заводы, которые изготавливают оборудование для производства арболита.

Самостоятельное создание

Для наладки линии производства арболитовых блоков необязательно приобретать дорогостоящее оборудование, но в некоторых случая его не заменить. Сделать альтернативу своими руками можно в случае с щепорезом, смесителем и уплотнителем.

Для изготовления щепореза своими руками понадобится металлический лист толщиной до 20 мм. Из него вырезают круг диаметром 300-350 мм. Внутри делают отверстие и вставляют шпонку. На внешнем периметре круга делают симметричные прорези. Для ножей использую рессоры из автомобиля, их разрезают на полосы металла, а затем затачивают и прикручивают к основанию.

Также необходимо сделать молоточный механизм. Для этого применяют полосы металла с толщиной 5 мм. Их располагают на роторе. Также подготавливают сито: его делают из металлической емкости круглой формы, где отрезают кольцо, а затем проделывают отверстия дрелью. Чтобы удобно выталкивать стружку из станка необходимо с обратной стороны диска сделать поперечины. Во время вращения диска они также будут вращаться, тем самым проталкивая стружку наружу.

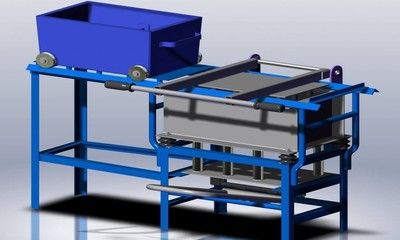

Бетономешалку для арболита можно соорудить своими руками, тем самым не придется тратить деньги на оборудование с завода. Для этого понадобится бочка на 200 литров, колеса, уголки, швеллеры и трубы. Также необходима арматура, редуктор, электропровод – лучше сделать электрическую бетономешалку, чем механическую.

Если взять стиральную машинку старого образца, можно использовать электродвигатель от нее. Также нужны подшипники и большое количество крепежа: саморезы, болты и гайки.

Обратите внимание! Нужно подготовить инструменты: ножовку, сварочный аппарат, болгарку, дрель, плоскогубцы и набор ключей.

Сначала изготавливается сварная рама, затем собирают емкости для замеса раствора. Далее устанавливают электрический привод и редуктор, подводят к ним проводку. На конечном этапе необходимо проверить все оборудование на его исправность и безопасность.

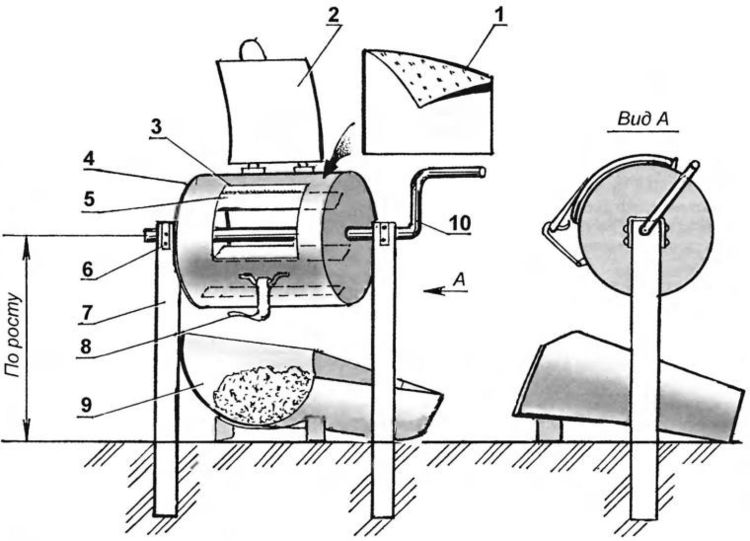

Конструкция уплотнителя состоит из нескольких элементов:

- столешница;

- устройство для вибрирования;

- стол;

- устройство для уплотнения.

Сначала изготавливают стол: он представляет собой ножки, которые приварены к раме. Раму делают прямоугольной, ее размеры 50х70 см. Длину ножек делают удобной под свои предпочтения. Столешница должна иметь поперечные распорки, так как будет поддаваться серьезной нагрузке. Она должна совпадать с форматом рамы.

Для уплотнителя требуется мощный двигатель, рекомендуется брать изделие типа ВИ99/E – в нем можно регулировать частоту колебаний.

Цена оборудования: от чего зависит?

Стоимость оборудования для производства арболитовых блоков зависит от завода – изготовителя, региона продажи, а также от материалов, которые используются в машинах. Несколько примеров цен по России на оборудование:

- смеситель – 159000 рублей;

- вибропресс – от 46000 до 59000 рублей;

- сушильное оборудование – 750000 рублей;

- формы – от 1800 до 2400 рублей;

- щепорезы – 99900 рублей.

Стоимость оборудования также зависит от модификации. Например, вибропресс с 1 матрицей будет дешевле, чем оборудование с 2-3 матрицами. Форма для арболита с 2 ячейками обойдется дешевле, чем на 3-4 ячейки.

Заключение

Для производства арболитовых блоков используют специальное оборудование: щепорезы, смесители, вибропресс, сушилки и формы. Некоторые машины можно заменить приборами, сделанными своими руками. Смастерить можно вибростол, смеситель и щепорез из подручных материалов.